在当今制造业智能化转型浪潮中,制造执行系统(MES)已成为中小企业提升生产效率与质量管理的关键。MES的核心价值并非仅仅在于流程的自动化记录,更在于其对海量生产数据的实时采集、处理与分析能力。本文将通过一个典型的中小企业客户案例,分享其如何通过深化MES的数据处理服务,实现了从数据到决策的智能化飞跃。

案例背景:某精密零部件制造企业

该企业是一家员工约200人、年产值近亿元的中型制造企业,主要生产高精度汽车与工业设备零部件。在引入MES系统前,企业面临着生产进度不透明、质量追溯困难、设备利用率低、决策依赖经验等典型挑战。

核心挑战与数据处理服务需求

1. 数据孤岛与实时性差:生产、质检、设备、库存等数据分散在纸质表单或不同系统中,管理层无法实时掌握生产现场动态。

2. 质量分析滞后:质量问题往往在批量生产后或客户投诉时才被发现,缺乏过程数据的实时预警与根因分析能力。

3. 绩效评估模糊:对设备综合效率(OEE)、工人绩效等关键指标的核算依赖人工统计,耗时且不准确。

MES数据处理服务的实施与价值实现

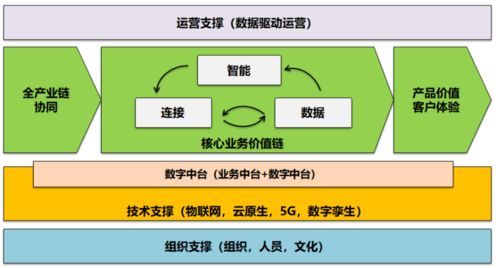

该企业与我们合作,部署了以数据处理服务为核心的MES解决方案。实施重点并非简单的数据采集,而是构建了一套从边缘到云端的数据处理价值链:

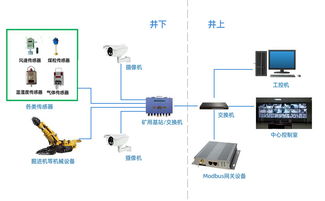

- 实时数据采集与标准化:

- 服务内容:通过物联网网关与传感器,实时采集机床、装配线的运行状态、工艺参数(如转速、温度)、产量计数等数据。整合来自扫码枪、触摸屏的人工报工与质检数据。

- 关键技术:部署边缘计算节点,在数据源头进行初步的清洗、过滤与格式标准化,确保上传至MES服务器数据的质量与一致性。

- 集中存储与关联建模:

- 服务内容:建立统一的数据仓库,将实时数据流与工单、物料、人员、设备档案等静态主数据动态关联,形成完整的“人、机、料、法、环”数据图谱。

- 价值体现:任何一件在制品都能追溯其完整的生产履历,为质量追溯奠定了坚实基础。

- 智能分析与可视化洞察:

- 服务内容:这是数据处理服务的核心价值层。我们为其定制开发了多维度分析模块:

- OEE动态看板:实时计算并展示每台关键设备的可用率、性能率与合格率,精准定位产能瓶颈。

- 质量SPC控制:对关键尺寸的检测数据自动进行统计过程控制分析,一旦出现趋势异常立即触发预警,将质量控制从事后检验转向过程预防。案例中,该服务帮助企业在某批次零件上提前发现了刀具磨损导致的尺寸漂移,避免了近10万元的质量损失。

- 生产进度与物料齐套分析:通过数据关联,实时展示各订单的生产进度,并预测可能因物料短缺导致的延误,驱动采购与生产计划的协同。

- 数据服务接口与集成:

- 服务内容:通过标准API接口,将处理后的高质量数据(如完工汇报、质量报告、设备状态)实时推送至企业的ERP系统及高管移动端报表应用。

- 价值体现:打破了信息壁垒,使得财务、销售等部门能基于同一份准确的生产数据开展工作,实现了运营一体化。

成效与启示

通过为期半年的实施与优化,该企业的MES数据处理服务带来了显著效益:

- 管理可视化:生产状态透明化率提升至95%,决策响应时间从小时级缩短至分钟级。

- 质量提升:过程不良率下降18%,客户投诉率降低25%。

- 效率提升:设备综合利用率(OEE)平均提升15%,订单准时交付率提高至98%。

- 成本优化:在制品库存减少20%,质量成本显著下降。

****

对于中小企业而言,智能化转型的突破口往往不在于追求“大而全”的系统,而在于聚焦核心痛点,通过MES等系统将生产数据转化为可行动的智慧。本案例表明,一个以强大的数据处理服务为引擎的MES系统,能够帮助中小制造企业以合理的投入,快速获得生产透明度、质量控制力与决策科学性的全面提升,从而在激烈的市场竞争中构建起坚实的数字化护城河。