随着全球产业竞争格局的深刻变革,传统制造业正站在转型升级的十字路口。单纯依靠规模扩张和成本优势的增长模式难以为继,向高附加值的“智能服务”转型已成为必然趋势。本报告旨在探讨这一转型的核心路径,并指出物联网(IoT)是驱动转型的新引擎,构建开放协同的产业生态圈是实现转型的关键,而贯穿始终的数据处理与分析服务则是价值创造的核心。

一、 物联网:驱动智能服务转型的新引擎

物联网通过将物理世界的设备、产品、生产线与数字世界深度连接,为制造业智能服务转型提供了根本性的技术支撑。它不再是简单的设备联网,而是形成了一个感知、传输、分析、决策与执行的闭环系统。

- 产品智能化与服务化:物联网传感器嵌入产品,使其能够实时感知自身状态(如运行参数、地理位置、能耗)和外部环境。制造商由此可以从销售一次性产品,转变为提供持续性的“产品即服务”(PaaS)。例如,工程机械制造商可以基于设备运行数据,提供预测性维护服务,在故障发生前主动派遣工程师,极大降低客户停机损失,同时创造稳定的服务收入。

- 生产过程透明化与优化:物联网实现生产全要素(人、机、料、法、环)的实时数据采集。通过对生产过程的透明化监控,企业能够实现精准排产、质量在线监测、能耗动态管理,从而提升生产效率、降低运营成本,并为后续的工艺优化提供数据基础。

- 供应链协同智能化:物联网追踪原材料、在制品和成品的流动,实现供应链的端到端可视化。这不仅能提升库存管理精度,更能实现与上下游伙伴的智能协同,例如根据终端产品的实际使用数据,动态调整零部件供应计划,构建敏捷、柔性的供应链体系。

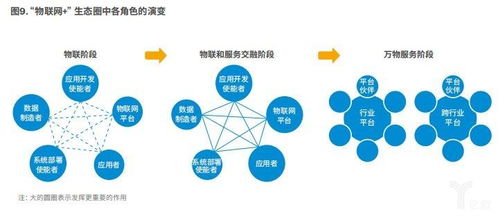

二、 建立生态圈:实现转型成功的关键

制造业的智能服务转型,绝非单一企业凭一己之力可以完成。它要求打破传统线性价值链,构建一个以客户价值为中心,融合制造商、技术提供商、软件开发者、数据分析商、金融机构乃至终端用户的开放协同产业生态圈。

- 能力互补与价值共创:制造企业通常精于硬件与工艺,但在数据分析、平台运营、应用开发等方面存在短板。通过建立生态圈,可以引入专业的云计算服务商、AI算法公司、行业软件开发商等伙伴,共同为终端客户提供一站式的综合解决方案。例如,一家机床企业可以与工业软件公司合作,开发基于数据的工艺优化服务包。

- 开放平台与标准共建:生态圈需要以开放的技术平台(如工业互联网平台)作为载体。平台提供设备连接、数据存储、工具开发等基础能力,并制定统一的数据接口、安全标准和应用开发规范,吸引大量第三方开发者入驻,繁荣平台上的工业应用(工业APP)生态,满足客户多样化、个性化的需求。

- 商业模式创新与风险共担:生态圈催生了新的商业模式,如基于数据价值的收益分成、联合运营等。生态伙伴之间不再是简单的买卖关系,而是利益共享、风险共担的价值共同体。这要求建立公平、透明的合作与利益分配机制,是生态圈可持续发展的保障。

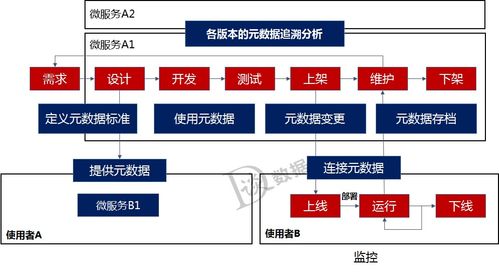

三、 数据处理服务:转型的核心价值源泉

物联网产生的海量数据仅是“原材料”,只有经过专业的处理、分析与应用,才能转化为洞察力与决策力,最终形成可货币化的服务价值。因此,数据处理服务是贯穿转型全过程的核心。

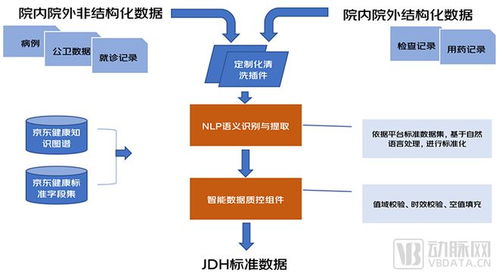

- 数据汇聚与治理:首先需要建立统一的数据湖或数据平台,将来自设备、产品、ERP、CRM等异构系统的数据进行汇聚、清洗、标签化,形成高质量、可用的数据资产。数据治理确保数据的准确性、一致性与安全性。

- 数据分析与建模:运用大数据分析、机器学习和人工智能技术,对数据进行深度挖掘。这包括:

- 描述性分析:回答“发生了什么”,如设备运行报告、能效分析。

- 诊断性分析:回答“为什么会发生”,如质量缺陷根因分析。

- 预测性分析:回答“将会发生什么”,如设备剩余寿命预测、市场需求预测。

- 规范性分析:回答“应该做什么”,如给出最优维护策略、生产工艺参数调优建议。

- 数据服务与价值实现:将数据分析的结果封装成易于使用的服务或应用程序,交付给内部运营人员或外部客户。例如,向客户提供可视化的设备健康度驾驶舱、自动生成的能效优化报告、或直接嵌入生产流程的AI质检服务。这些数据服务是智能服务转型最直接的产出和收入来源。

结论与展望

制造业向智能服务转型是一场深刻的系统性变革。它以 物联网 为技术基石,实现了物理与数字的融合;以构建开放共赢的 产业生态圈 为组织保障,整合了转型所需的多元能力;通过专业的 数据处理服务 将数据资源转化为可持续的客户价值和商业回报。成功的企业将是那些能够有效驾驭这三股力量,从“产品制造商”蜕变为“解决方案服务商”和“数据价值运营商”的行业引领者。这一转型之路充满挑战,但也为制造业打开了通向更高价值、更可持续未来的大门。