在制造业智能化浪潮中,保定的制造企业正积极拥抱5G、物联网与人工智能技术,加速迈向智能工厂的新阶段。在这一转型进程中,数字孪生(Digital Twin) 与制造执行系统(MES) 的数据深度融通,正成为实现工厂全要素、全流程、全价值链数字化管理与优化的关键技术路径。而稳定、高效、智能的数据处理服务,则是确保这一融通成功、释放数据价值的基石。

一、 数字孪生与MES:从独立运行到深度融合

传统模式下,MES系统主要负责车间层的生产调度、过程管理、质量管理等,其数据侧重于订单、工序、设备状态、物料消耗等业务信息。数字孪生则通过物理实体与虚拟模型的实时映射与交互,实现对工厂设备、产线乃至整个工厂的高保真仿真、预测性分析和可视化监控,其数据源更广泛,包括物联网传感器数据、三维模型数据、仿真数据等。

二者的融通,打破了信息孤岛:

- MES为数字孪生注入“业务灵魂”:MES中的生产计划、工艺参数、质量标准等业务逻辑和数据,驱动数字孪生模型进行更贴近实际生产的仿真与推演,使虚拟模型不仅“形似”,更“神似”。

- 数字孪生为MES提供“洞察慧眼”:数字孪生整合的实时物理世界数据(如设备振动、温度、能耗)及仿真预测结果(如设备健康度、产能瓶颈预测),反馈至MES,使其能从被动响应升级为主动优化与决策支持,例如实现动态调度、预防性维护、工艺参数实时优化。

二、 5G网络:数据融通的“高速公路”

保定推进的5G网络全覆盖,为数字孪生与MES的海量数据实时交互提供了理想通道:

- 高带宽:支持三维模型、高清视频监控等大容量数据的瞬时传输。

- 低时延:确保关键指令(如急停信号、精准控制指令)和实时状态反馈的瞬时可达,满足数字孪生实时同步和远程精准控制的需求。

- 广连接:轻松接入工厂内数以万计的传感器、执行器和智能终端,为数字孪生构建完整的感知神经网络。

三、 数据处理服务:融通价值的“转化中枢”

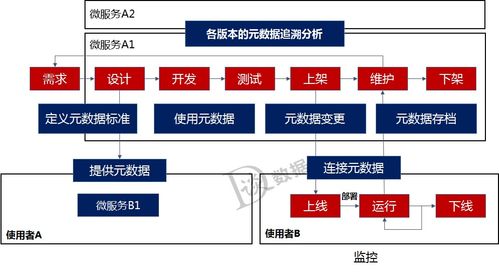

数字孪生与MES产生的数据具有多源(设备、系统、模型)、异构(时序数据、关系数据、空间数据)、海量、高时效等特点。专业的数据处理服务是确保数据可用、可信、能用的关键,其核心任务包括:

- 数据接入与集成:建立统一的数据接入平台,兼容OPC UA、MQTT、HTTP等多种协议,无缝采集来自MES数据库、PLC、传感器、CAD/CAE系统等的数据。

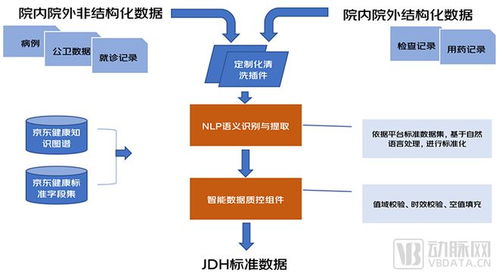

- 数据治理与质量管理:对多源数据进行清洗、对齐、融合与标识,建立统一的数据标准和数据模型,确保数据一致性、准确性与完整性,形成高质量的“数据燃料”。

- 实时流处理与计算:利用流计算引擎(如Flink, Spark Streaming)对实时数据进行即时处理、分析与聚合,满足数字孪生实时渲染、在线仿真和MES实时监控的需求。

- 数据存储与资产化管理:采用时序数据库、关系数据库、数据湖等混合存储架构,分层次存储原始数据、过程数据和主题数据。将处理后的数据作为资产进行管理,构建工厂数据资产目录。

- 智能分析与服务化:基于处理后的融合数据,利用机器学习、统计分析等算法,开发各类分析模型(如设备故障预测、能效优化、质量根因分析),并将分析结果以API、可视化报表、预警消息等形式,服务化地提供给数字孪生平台、MES及上层决策系统。

四、 对保定智能工厂转型的加速作用

通过构建以数据处理服务为支撑的数字孪生与MES数据融通体系,保定的制造企业能够:

- 实现透明化生产:全流程可视、可追溯,管理决策从“经验驱动”转向“数据驱动”。

- 提升运营效率:通过虚拟调试、产线仿真优化投产过程;通过预测性维护减少非计划停机;通过动态调度提高资源利用率。

- 保障产品质量:实现工艺参数与质量数据的全链路关联分析,实现质量问题的快速定位与工艺优化。

- 创新业务模式:支持大规模个性化定制、远程运维等新型制造服务模式。

###

对保定而言,推动数字孪生与MES控制系统的深度数据融通,并非简单的技术叠加,而是以数据处理服务为核心能力,在5G网络赋能下,对工厂数据价值链的一次系统性重构。它标志着智能工厂建设从单点自动化、信息化,进入了以数据深度应用与智能协同为特征的系统化转型新阶段。投资和建设强大的数据处理中台与服务能力,是保定制造企业在数字化转型竞争中赢得先机的关键一步。